Ketelkeuring

Bedrijven die in vroeger tijden een stoomketel hadden, vielen onder een keuringsplicht en de werkzaamheden die daarmee gepaard gingen, werden  meestal uitbesteed aan gespecialiseerde bedrijven en technici. Dit om de tijd van niet beschikbaar zijn zo kort mogelijk te houden. Stoomaandrijving was in het begin van de 20e eeuw bij grote en kleine bedrijven heel gebruikelijk. Soms staat dat nog weleens trots vermeld op de voorgevel van oude wasserijen, slagerijen, melkfabrieken, koffiebranderijen, etc. Rond 1900 echter werd de dieselmotor geïntroduceerd en in de dertiger jaren van de vorige eeuw maakte elektrische aandrijving haar entree. Die verdrong de stoommachines en de huidige gemalen zijn dan ook overwegend elektrisch.

meestal uitbesteed aan gespecialiseerde bedrijven en technici. Dit om de tijd van niet beschikbaar zijn zo kort mogelijk te houden. Stoomaandrijving was in het begin van de 20e eeuw bij grote en kleine bedrijven heel gebruikelijk. Soms staat dat nog weleens trots vermeld op de voorgevel van oude wasserijen, slagerijen, melkfabrieken, koffiebranderijen, etc. Rond 1900 echter werd de dieselmotor geïntroduceerd en in de dertiger jaren van de vorige eeuw maakte elektrische aandrijving haar entree. Die verdrong de stoommachines en de huidige gemalen zijn dan ook overwegend elektrisch.

Maar terug nu naar het stoomtijdperk.

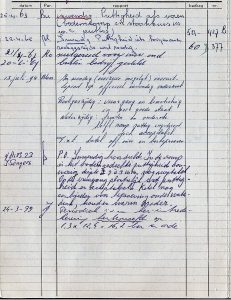

De ketels van De Tuut zijn gebouwd door de firma Stork uit Hengelo en in bedrijf gesteld door een monteur van deze firma. De ketels werden ter plekke met alle appendages nogmaals met waterdruk afgeperst tot een druk van 1,3 x 12,4 = 16,1 kg/cm². Daarna werden ze opgestookt tot een maximale stoomdruk van 12,4 kg/cm². Vooral de watervoeding naar de ketels moest ruim voldoende zijn en de veiligheid moest ervoor zorgen dat de keteldruk niet te hoog werd. Ook moest die voldoende stoom kunnen afblazen. Na deze nieuwbouwkeuring en beproeving werd door de ambtenaar van de Dienst voor het Stoomwezen een stempelafdruk geslagen, gedeeltelijk in de kop van de tapboutjes en gedeeltelijk in de stempelplaat. Deze stempelplaat met ketelnummer is op elke ketel duidelijk te zien. Zo heeft Ketel 1 hem op 7 december 1918 gekregen. Daarna was er de verplichting om de ketels elke twee jaar voor onderzoek aan te bieden aan de bevoegde keuringsinstantie. Informatie over deze keuringen werd vermeld in het controleboek dat bij de vergunning van de betreffende ketel hoorde. De oude, oorspronkelijke ‘Aantekeningbladen’- behorende bij de eerste vergunning – zijn helaas verloren gegaan. Gelukkig heeft Stoomgemaal De Tuut de oude, originele, interne controlekaarten van de Dienst van het Stoomwezen uit het zgn. schaduwarchief alsnog gekregen. Hierop staan de bevindingen van de ambtenaar. Zij geven een goed beeld van hoe zorgvuldig met dit alles werd omgegaan. De betekenis van deze notities op de controlekaarten was mij echter niet altijd even duidelijk. Een voormalig ambtenaar van de Dienst voor het Stoomwezen gaf uitsluitsel.

De ketels van De Tuut zijn gebouwd door de firma Stork uit Hengelo en in bedrijf gesteld door een monteur van deze firma. De ketels werden ter plekke met alle appendages nogmaals met waterdruk afgeperst tot een druk van 1,3 x 12,4 = 16,1 kg/cm². Daarna werden ze opgestookt tot een maximale stoomdruk van 12,4 kg/cm². Vooral de watervoeding naar de ketels moest ruim voldoende zijn en de veiligheid moest ervoor zorgen dat de keteldruk niet te hoog werd. Ook moest die voldoende stoom kunnen afblazen. Na deze nieuwbouwkeuring en beproeving werd door de ambtenaar van de Dienst voor het Stoomwezen een stempelafdruk geslagen, gedeeltelijk in de kop van de tapboutjes en gedeeltelijk in de stempelplaat. Deze stempelplaat met ketelnummer is op elke ketel duidelijk te zien. Zo heeft Ketel 1 hem op 7 december 1918 gekregen. Daarna was er de verplichting om de ketels elke twee jaar voor onderzoek aan te bieden aan de bevoegde keuringsinstantie. Informatie over deze keuringen werd vermeld in het controleboek dat bij de vergunning van de betreffende ketel hoorde. De oude, oorspronkelijke ‘Aantekeningbladen’- behorende bij de eerste vergunning – zijn helaas verloren gegaan. Gelukkig heeft Stoomgemaal De Tuut de oude, originele, interne controlekaarten van de Dienst van het Stoomwezen uit het zgn. schaduwarchief alsnog gekregen. Hierop staan de bevindingen van de ambtenaar. Zij geven een goed beeld van hoe zorgvuldig met dit alles werd omgegaan. De betekenis van deze notities op de controlekaarten was mij echter niet altijd even duidelijk. Een voormalig ambtenaar van de Dienst voor het Stoomwezen gaf uitsluitsel.

Ik citeer:

De ambtenaren van de Dienst voor het Stoomwezen hadden een in de Stoomwet vastgelegde opsporingsbevoegdheid.

Hier werd actief invulling aan gegeven door de vergunninghouder onaangekondigd te

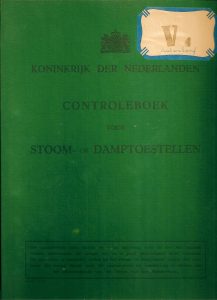

bezoeken (zie foto met machinist en ambtenaar in witte jas op het stoomgemaal in Wamel). Op deze wijze werd gecontroleerd of het toestel met vergunning en conform de voorwaarden in bedrijf was. Men streefde ernaar deze bezoeken tweemaal per jaar uit te voeren. Als het toestel in bedrijf was en alles was in orde, dan werd er in het controleboek de volgende aantekening gemaakt: “Met stoom (op) in orde”. Als het toestel niet in bedrijf was, maar er overigens niets aan te merken was, dan werd de aantekening ”Oppervlakkig in orde”.

Een controleboek zoals voorheen gebruikt werd

Volgens de controlekaarten is er tot 1950 een jaarlijkse controle geweest. In de jaren vijftig gebeurde dat eens in de twee jaar en daarna was er – zoals voorheen – weer een jaarlijkse controle. Toen De Tuut vijfentwintig jaar in bedrijf was geweest, werd een herbeproeving in ontmantelde situatie vereist. Dat betekende een persproef van de ketel waarbij de waterdruk wederom tot 16,1 kg/cm² werd opgevoerd. De naden en andere aansluitingen werden op lekkages gecontroleerd. Deze beproeving kon op 8 juli 1947 met succes worden afgerond.

De laatste controlekaart van Ketel 1 met de aantekening dat de ketel in 1967 buiten gebruik werd gesteld en in 1999 werd herbeproefd. Onderin deze pagina is de tekst uitgetypt.

Naast de tweejaarlijkse keuringen is er na veertig dienstjaren (dus geen echte stookjaren) een verplichte keuring van het ketelmateriaal uitgevoerd. Dat betekende dat er klinknagels moesten worden getrokken voor onderzoek naar scheurtjes in het materiaal van de ketelplaten. In 1960 werden de drie ketels van De Tuut – iets verlaat door de oorlogsperiode – aan deze keuring onderworpen. De toenmalige stokers en machinisten konden mij hierover echter maar weinig vertellen, omdat deze grote klus werd uitbesteed. Het lijkt erop dat het waterschap heeft getwijfeld over hoe lang “het watergemaal aan de Appelternsche sluis”, zoals De Tuut in de oorspronkelijke vergunning werd genoemd, nog met stoomaandrijving zou kunnen doorgaan. Mocht de materiaalkeuring goed uitpakken, dan zou er geen probleem zijn. Maar … hoe lang zouden de ketels daarna nog kunnen functioneren? Veertig dienstjaren voor een ketel was ook toen al een behoorlijke tijd.

De elektrische aandrijving van de pompen

Even is nog gedacht aan het ombouwen van het gemaal naar elektrische of dieselmotor aandrijving, maar uiteindelijk is tóch gekozen voor de ketelkeuring. Er was namelijk besloten om een nieuw gemaal te bouwen, die de taken van De Tuut zou overnemen, maar het zou nog jaren duren voordat het nieuwe gemaal, gemaal Bloemers, bedrijfsvaardig was. Tot die tijd moest De Tuut in bedrijf blijven. Uiteindelijk werd het nieuwe gemaal in 1967 geopend en moest De Tuut haar deuren sluiten. Gemaal Bloemers werd voor de aandrijving van de schroefpompen uitgerust met drie dieselmotoren. Maar de tijd schrijdt voort en inmiddels zijn deze dieselmotoren alweer jaren geleden vervangen door elektrische aandrijving.

Het belangrijkste van de 40 jaar keuring is het zogenaamde ferroflux onderzoek op de plek van de uitgenomen klinknagels. Dit wordt tegenwoordig magnetisch onderzoek genoemd. Er wordt dan gezocht naar eventuele scheurvorming in het ketelmateriaal op de plaats van de klinknagelverbinding.

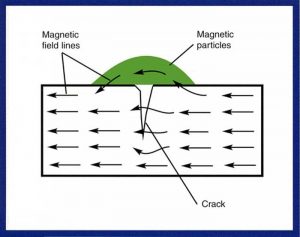

Principe van magnetisch onderzoek

Magnetisch onderzoek maakt het mogelijk om gebreken aan en onder het oppervlak zichtbaar te maken. Dit is een Niet Destructief Onderzoek (NDO) methode, die speciaal ontwikkeld is om onregelmatigheden in ferromagnetisch materiaal te detecteren. Ferromagnetische materialen zijn magnetiseerbare materialen, zoals ijzer en staal. In het te onderzoeken materiaal wordt een magneetveld aangebracht met behulp van een zogenaamde ‘Yoke’. Op plaatsen waar scheurtjes en onregelmatigheden aanwezig zijn, wordt het magneetveld verstoord. Zo detecteren wij waar de onregelmatigheden, die tot problemen kunnen leiden, zich bevinden.

Magnetisch onderzoek in Ketel 2 in 2014 zonder dat de klinknagels uitgenomen waren

Een schoongemaakte Rowenaad in Ketel 2

Tijdens een stoomweekend maakte ik kennis met iemand die vroeger bij een onderhoudsbedrijf had gewerkt en die mij het volgende wist te vertellen.

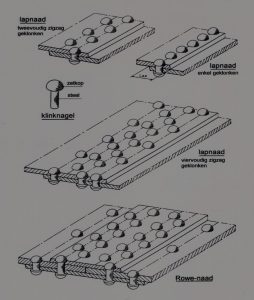

Diverse soorten klinknagelverbindingen

De ambtenaar van het stoomwezen ging bij een 40 jaar keuring – gekleed in een spierwitte overall – de ketel in en zette dan een kruisje of rondje bij de klinknagels die getrokken moesten worden. De ketels waren vooraf grondig schoongemaakt en het ketelsteen was weggebikt. Dat duurde soms wel vier of vijf dagen. De keurmeester nam dan een brandende kaars mee om te controleren of er voldoende zuurstof was. Van een van de vrijwilligers van De Tuut hoorde ik dat bij veel klinknagels nog is te zien of het al dan niet om de originelen gaat. Bij nieuwe klinknagels is de vorm enigszins anders en ook zit er op de ketelplaat nog vaak een afdruk van de oude klinknagel. De klinknagelverbindingen van de ketels in De Tuut zijn gemaakt volgens het lapnaad- en Rowenaad principe. Om bij de klinknagels aan de buitenkant van de ketels te komen moest het merendeel van de bemetseling en de onderliggende isolatie (deels soms met asbest) worden verwijderd. Dit aan de boven-, voor- en achterkant van de ketels. Een oud-stoker van De Tuut kon zich nog herinneren dat de gehele gemetselde muur met de drie ketelfronten daartoe werd gesloopt. Zo werden de klinknagelverbindingen van de ketelrompdelen zichtbaar en toegankelijk voor inspectie. Als duidelijk was welke klinknagels verwijderd moesten worden, begon het eigenlijke, gespecialiseerde werk. De kop van de klinknagel werd dan met een zaagblaadje met handvat gedeeltelijk weggezaagd of hij werd er afgehakt. Later gebeurde dat met een luchtslijptol. Was de kop er grotendeels af, dan werd de klinknagel deels uitgeboord en er vervolgens uitgeslagen. Er mocht natuurlijk absoluut geen schade aan de ketelplaat ontstaan. Als uit magnetisch onderzoek en na verdere inspectie (controle op putcorrosie) van met name de vuurgangen bleek dat de ketel goedgekeurd kon worden, dan moesten er nieuwe klinknagels worden teruggeplaatst. Dit was een nog veel zwaardere klus. Begonnen werd met het opschonen van alle nagelgaten in de ketelplaten. Dat gebeurde met een zgn. ruimer. Voor het eigenlijke klinken moesten er meerdere mannen in de ketel aanwezig zijn en één of twee man erbuiten. De laatsten zorgden voor de verhitting van de klinknagels. Dat gebeurde meestal met een lasbrander. Een van die mannen nam de witheet gestookte klinknagel in een tang en stak hem dan snel door het mangat de ketel in. De twee of drie mannen in de ketel moesten de heetgestookte klinknagel met tangen snel doorgeven tot aan het nagelgat, waar weer geklonken moest worden. Als het om een lange ketel ging, waren er uiteraard meer mensen nodig. De laatste man stak de klinknagel snel in het nagelgat. Hij mocht niet te veel zijn afgekoeld, want anders kon hij niet meer worden vervormd en dus ook niet worden verwerkt. Men moest  dus goed op elkaar zijn ingespeeld. Het was belangrijk dat de klinknagel niet werd teruggedrukt door het eigenlijke klinken, dat van buitenaf gebeurde. Daartoe werd een stempel op lucht gebruikt (een zgn. aanhouder) en soms ook een stuk staalplaat en/of stophout om de stempel vast te zetten tegen een wand of vuurgang.

dus goed op elkaar zijn ingespeeld. Het was belangrijk dat de klinknagel niet werd teruggedrukt door het eigenlijke klinken, dat van buitenaf gebeurde. Daartoe werd een stempel op lucht gebruikt (een zgn. aanhouder) en soms ook een stuk staalplaat en/of stophout om de stempel vast te zetten tegen een wand of vuurgang.  Buiten de ketel stond dan een ploeg klaar om de steel van de klinknagel (foto!) met een luchthamer op te stuiken, zodat het nagelgat geheel werd gevuld. Dit stuk gereedschap wordt ook wel dopper of snapper genoemd. Daarmee kreeg de ronde sluitkop zijn uiteindelijke vorm. De ketelplaten waren door het afkoelen van de klinknagel met grote kracht op elkaar gedrukt, waardoor ze een stevige verbinding kregen. Alle uitgenomen klinknagels werden op deze manier geklonken, een heel zware klus.

Buiten de ketel stond dan een ploeg klaar om de steel van de klinknagel (foto!) met een luchthamer op te stuiken, zodat het nagelgat geheel werd gevuld. Dit stuk gereedschap wordt ook wel dopper of snapper genoemd. Daarmee kreeg de ronde sluitkop zijn uiteindelijke vorm. De ketelplaten waren door het afkoelen van de klinknagel met grote kracht op elkaar gedrukt, waardoor ze een stevige verbinding kregen. Alle uitgenomen klinknagels werden op deze manier geklonken, een heel zware klus.

Toen De Tuut in 1918 in werking trad, was er nog geen elektriciteit beschikbaar. Pas in 1933 werd het gemaal aangesloten op het netwerk van de PGEM. Toen kon er dus verlichting in ketelhuis en machinekamer worden aangelegd. Er kwam ook een elektrisch waterpompje om de lege ketels na een keuring op te vullen. Voorheen gebeurde dat handmatig met een vleugelpompje en dat kon dagen duren.

Transformatorhuisje vlakbij het stoomgemaal

Voor zware klinkwerkzaamheden was de elektrische aansluiting/voeding echter onvoldoende. Daarom werd er vanaf de dichtstbijzijnde PGEM transformator tijdelijk een extra voedingskabel naar het gemaal aangelegd. Die kabel werd door steigerpalen over de weg naar De Tuut geleid.

Bij het ketelhuis werd vervolgens een elektrische luchtcompressor opgesteld, zodat er pneumatisch gereedschap gebruikt kon worden. Nadat alle uitgenomen klinknagels door nieuwe waren vervangen, moest de ketel met water worden geperst om te controleren of er geen lekkages waren. Als de waterdruk gedurende enkele dagen constant bleef, was het goed. Toch kwam de keurmeester nog een keer terug om te kijken of er geen natte plekken op de ketelwanden waren te zien. Soms lekte er echter toch nog iets en dan moest er opnieuw worden geklonken. Op de controlekaart van De Tuut is te lezen dat dat een enkele keer het geval is geweest.

Op 23 mei 1960

Magnetisch onderzoek Cornwall ketel fabrieksnummer 3469

Uit elk der 2 langsnaden 11 nagels

Uit elk der 3 rondnaden 2 nagels

De aangegeven nagelgaten zijn magnetisch op scheuren onderzocht.

Er zijn geen scheuren geconstateerd.

Na magnetisch onderzoek op scheurvorming is de ketel goedgekeurd voor onbepaalde tijd.

Laboratorium rapport 28425 dd 23.5.1960

31 mei herbeproeving mislukt

6 juli op 1,3 x 12,4 kg/cm² beproefd na reparatie klinkwerk volgens magnetisch scheuronderzoek overigens in het metselwerk

Na deze 40 jaar keuring is de Cornwall ketel in 1961, 1963 en 1965 wederom goedgekeurd voor stoombedrijf.

Vervolgens staat op de controlekaart vermeld:

1967

21 apr Niet gereed voor inwendig onderzoek

Ingetrokken op 20 juni 1967

Reden: buiten gebruik gesteld

In 1999 – na tweeëndertig jaar stilstand – is deze ketel na uitgebreid onderzoek en controle van alle appendages opnieuw goedgekeurd.

Op YouTube staat een filmpje dat laat zien hoe het klinken van een ketel wordt uitgevoerd. https://www.youtube.com/watch?v=inCoEs9iuJ8

N.B. De uit te voeren werkzaamheden voor een ketelkeuring staan uitgebreid beschreven in het installatieboek van Jaap Garsijn dat bij Stoomgemaal De Tuut verkrijgbaar is.

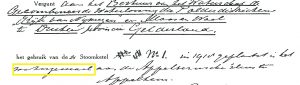

Zoals reeds eerder gemeld moest de stoomketelinstallatie regelmatig gekeurd worden. Van een oud collega leerling van de zeevaartschool in Vlissingen, wiens vader technisch ambtenaar bij het stoomwezen was, kreeg ik foto’s van een tweetal relikwieën die hij zelf bewaard had als aandenken.

Het was een speciaal glaasje (blauw glas) in beschermhoes om in het ketelvuur te kijken zodat je ogen beschermd werden en een papierstempel van het 1e district in Breda om het controleboek na een inspectie af te tekenen.

Het was een speciaal glaasje (blauw glas) in beschermhoes om in het ketelvuur te kijken zodat je ogen beschermd werden en een papierstempel van het 1e district in Breda om het controleboek na een inspectie af te tekenen.

Oude Akte van vergunning voor Ketel 2 en 3: